齒輪泵齒輪加工工藝技術(shù)問(wèn)題說(shuō)明

發(fā)表時(shí)間:2020-04-29 網(wǎng)址:http://www.runjingde.cn/ 編輯:一同傳動(dòng)

齒輪泵齒輪加工工藝技術(shù)問(wèn)題說(shuō)明如下,供參考了解,不清楚的地方或相關(guān)需求,可向一同廠家免費(fèi)咨詢。

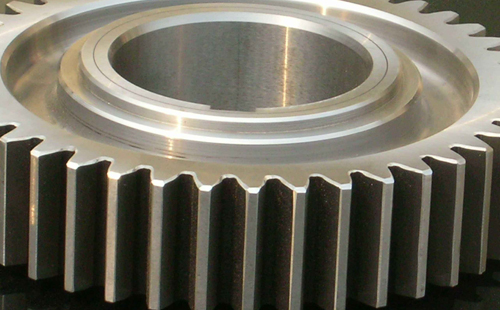

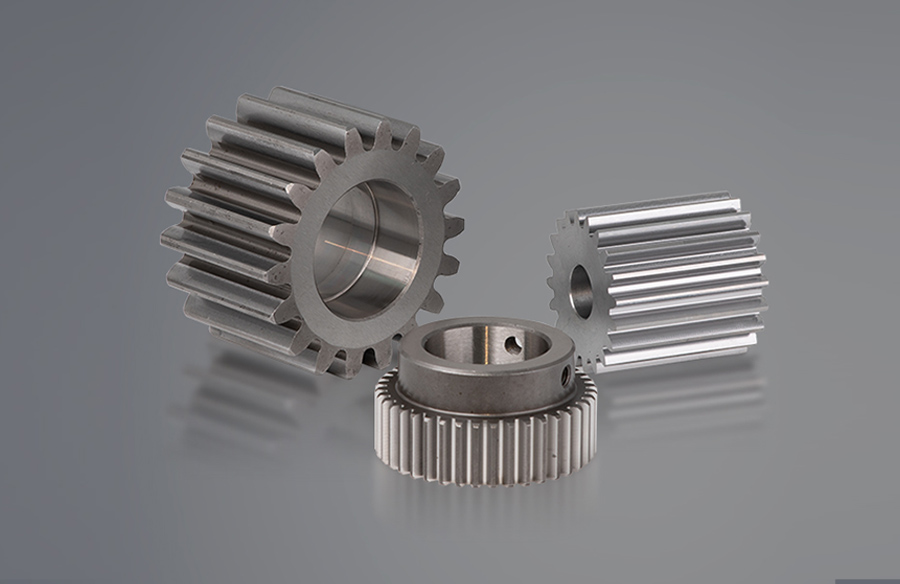

一、齒坯

1、中高壓和高壓齒輪泵的齒輪都是連軸的整體齒輪,齒坯一般都采用模鍛件。

2、由于鍛件的加工余量大,既耗能又耗材,目前有些工廠采用精密鍛件,選用粗細(xì)為軸頸尺寸加余量的棒料,將其中間局部加熱敏粗到齒輪的毛坯尺寸。

3、也可采用摩擦焊接件做齒坯,這樣既節(jié)能、節(jié)材,又減少加工工時(shí)。

二、弧面中心孔

1、由于齒輪泵齒輪的所有加工工序都是以中心孔作為定位基準(zhǔn)的,齒輪加工精度又要求高,因此中心孔的質(zhì)量對(duì)齒輪的加工質(zhì)量影響很大。

2、弧面中心孔與頂尖錐面的接觸為環(huán)形帶狀接觸,接觸好,定位準(zhǔn)確,修磨中心孔容易。

三、中心孔的深度和兩中心孔間的距離

1、一般齒輪泵生產(chǎn)都是大批量生產(chǎn),泵齒輪的所有機(jī)加工工序都是以兩個(gè)中心孔作為加工基準(zhǔn)的。

2、為了簡(jiǎn)化機(jī)床的調(diào)整,使加工操作方便,齒輪的中心孔到軸頸端面的深度和兩個(gè)中心孔之間的距離應(yīng)嚴(yán)格控制,并要在加工工序中設(shè)置專用的檢測(cè)工具進(jìn)行檢查。

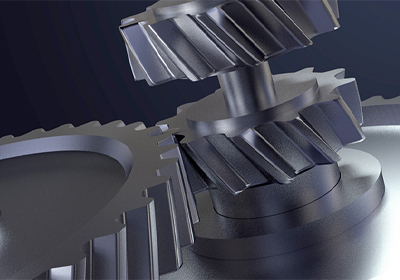

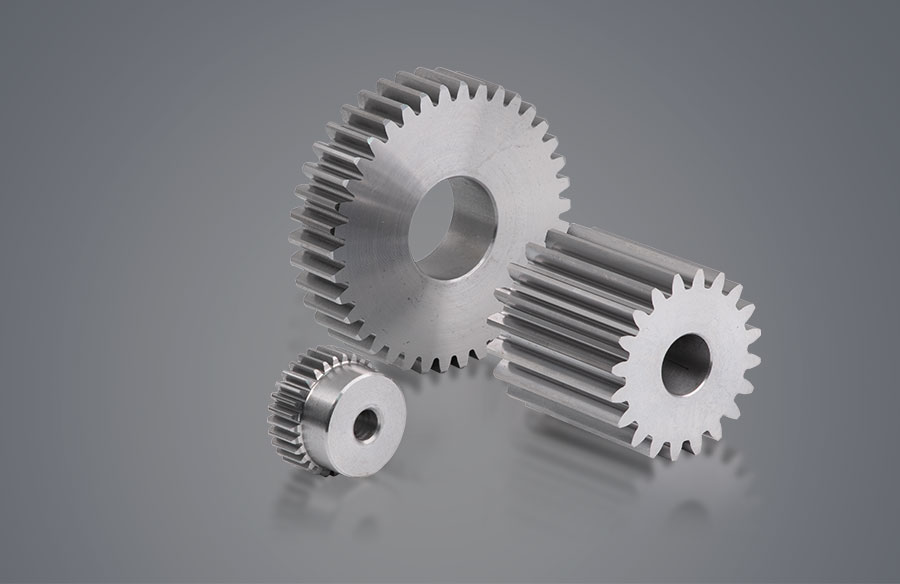

四、齒形加工

1、齒輪泵齒輪的齒形精度要求較高,一般為7級(jí)或8-8-7級(jí)。

2、因此大批量生產(chǎn)時(shí),齒形都采用滾一剃工藝。

3、對(duì)于中、小批量生產(chǎn),也可采用滾—磨工藝。

4、為了達(dá)到要求的齒形精度,剃齒刀一般采用修正齒形的剃齒刀。

5、有些齒輪泵為了改善齒面的載荷分布情況和提高齒面接觸精度,將齒面剃成中臌一齒,臌形量為0.15-0.2mm。

五、齒輪端面和軸頸的磨削加工

1、齒輪泵的齒輪端面和軸頸,不僅精度和表面粗糙度要求高,而且端面與軸頸的垂直度公差為0.005mm,只許凹不許凸。

2、所以齒輪端面和軸頸的精磨要求在專用高精度數(shù)控切入式端面外圓磨床上一次裝夾磨削。

3、先磨軸頸,磨到尺寸后由測(cè)量?jī)x器發(fā)出信號(hào),砂輪后退0.05,再磨端面,磨到尺寸后由端面測(cè)量?jī)x器發(fā)出信號(hào),磨輪快速退回。

4、另外,為了達(dá)到精度和表面粗糙度的要求,砂輪除了要做靜平衡調(diào)整外,機(jī)床上還應(yīng)裝砂輪自動(dòng)平衡系統(tǒng),待砂輪修正到自動(dòng)平衡顯示儀顯示允許數(shù)值后再開始磨削加工。

5、有些齒輪軸頸還要磨倒錐和越程槽,可在機(jī)床上設(shè)置專用的砂輪修正靠模修磨砂輪,實(shí)現(xiàn)倒錐和越程槽的磨削。

6、目前也有采用數(shù)控切入式端面外圓磨床,利用數(shù)控編程來(lái)修正砂輪,實(shí)現(xiàn)倒錐和越程槽的磨削。

六、倒圓齒輪端面齒廓R0.1mm

1、為了防止齒輪端面齒廓的毛刺刮傷泵的側(cè)板、泵蓋或浮動(dòng)軸套、齒輪齒廓必須倒圓到R0.1mm。

2、實(shí)現(xiàn)齒廓倒圓可采用光飾、尼龍刷和電解等方法。

七、精磨齒輪齒頂圓

由于設(shè)計(jì)齒輪泵時(shí)要求齒輪的齒頂圓為銳邊,在齒輪端面齒廓加工時(shí)不可能只倒圓端面齒廓而不倒圓齒輪齒頂圓,因此應(yīng)在端面齒廓倒圓加工后再精磨齒輪的齒頂圓。

八、齒輪端面的超精或拋光加工

1、一般齒輪泵齒輪端面的表面粗糙度Ra為0.2微米,在大批量生產(chǎn)時(shí),即使使用高精度切入式端面外圓磨制加工這個(gè)要求也很難穩(wěn)定達(dá)到。

2、為了使齒輪端面的表面粗糙度穩(wěn)定達(dá)到Ra=0.2,一般在端面精磨后再進(jìn)行超精或拋光加工。

3、齒輪端面超精加工是在專用機(jī)床上,用兩個(gè)碗形油石或鑄鐵輪加工研磨磨料同時(shí)超精加工齒輪的兩個(gè)端面。

4、齒輪端面的拋光加工是在簡(jiǎn)單的拋光機(jī)上用布質(zhì)的拋光輪進(jìn)行的。

九、齒輪軸頸的超精加工

1、齒輪泵的齒輪軸頸表面粗糙度要求為Ra=0.1,在大批量生產(chǎn)時(shí),為了穩(wěn)定達(dá)到這個(gè)要求,一般采用油石條對(duì)其進(jìn)行超精加工。

2、這道工序既可在專用機(jī)床上用兩個(gè)超精振動(dòng)頭,同時(shí)超精加工齒輪的兩個(gè)軸頸,也可對(duì)一般車床進(jìn)行改造,安裝一個(gè)超精振動(dòng)頭,于每次裝卡工件后,超精加工其一端的軸頸。

以上齒輪泵齒輪加工工藝技術(shù)問(wèn)題說(shuō)明包括但不僅限于,如有不足歡迎補(bǔ)充。

<上一篇:齒輪加工的難點(diǎn)(供參考了解)

>下一篇:齒輪噪音大嗎

CN

CN EN

EN 廣東一同傳動(dòng)有限公司

廣東一同傳動(dòng)有限公司