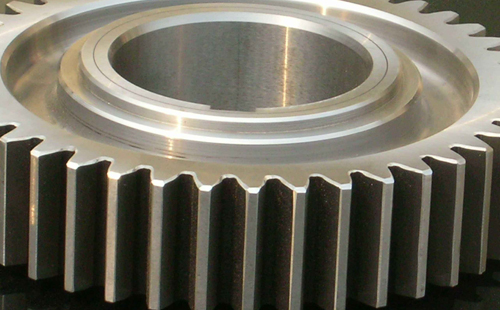

齒輪加工工藝流程(詳情版)

發表時間:2020-01-09 網址:http://www.runjingde.cn/ 編輯:一同傳動

一、齒輪加工工藝大體流程如下:

材料-鋸斷-車削-半成品檢驗-(拉齒、滾齒、刨齒)-毛邊處理-刮齒-鉆銑-(高周波、滲碳、油淬)-矯正-噴砂-毛邊處理-嚙合-內研-外研-平研-齒研-成品檢驗-清洗-包裝-入庫

二、齒輪加工工藝具體流程細節如下:

1、素材備料:根據客戶要求購買材質及外徑符合需求的鋼材。

2、素材切斷:把鋼材按圖紙要求切斷。

3、車削:按圖紙要求車制齒胚。

4、半成品檢驗:品管人員檢測齒輪各尺寸是否與圖紙有偏差。

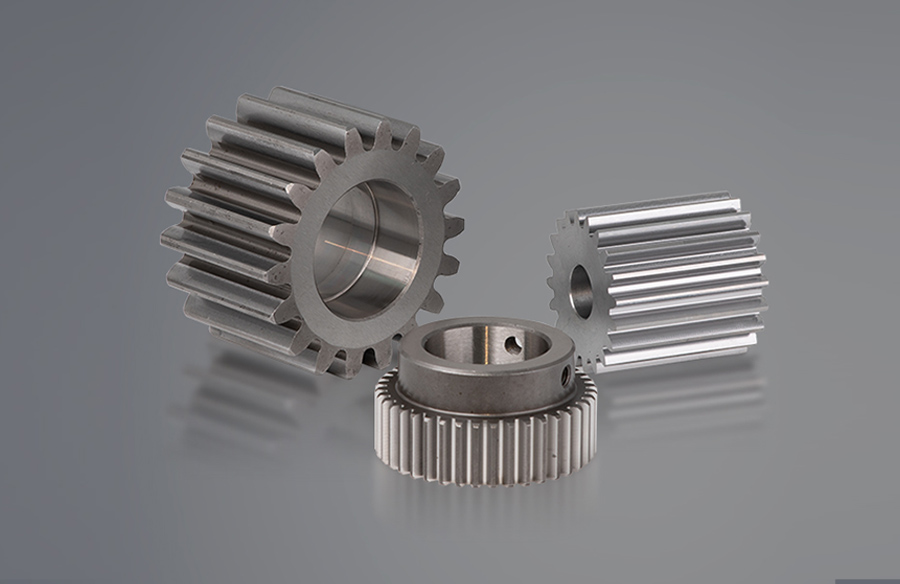

5、滾齒:在滾齒機上對齒輪齒部進行滾切加工。

6、拉齒:在拉床上對工件內孔齒部進行拉銷加工。

7、刨齒:在刨齒機上對不適用滾齒的工件進行齒部加工。

8、毛邊處理:用手動方式或打角機去除齒輪齒部加工時產生的毛刺。

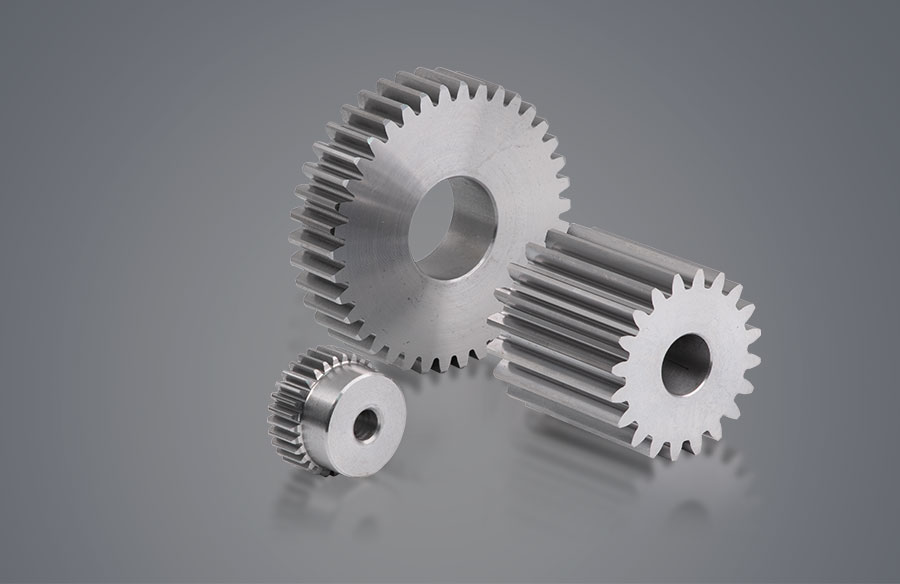

9、刮齒:為滿足齒面光潔度及齒形要求,在刮齒機上對齒面進行刮銷精加工。

10、鉆銑:在加工中心上對齒輪進行鉆孔攻牙及其他形狀的銑加工。

11、熱處理(滲碳):為了增加齒輪硬度,提高產品機械性能,把工件放進滲碳爐進行熱處理加工。

12、熱處理(高周波):為了增加齒輪表面硬度,加強產品機械性能,把工件進行表面高頻熱處理加工。

13、矯正:為確保滿足尺寸要求或以便研磨加工,在校直機上對熱處理后的軸心進行外徑偏擺校正。

14、噴砂:為去除油污和加強齒輪表面機械性能,對熱處理加工工藝后的工件表面噴砂處理。

15、毛邊處理:為提高傳動效率,降低傳動噪音,需有效的去除工件齒端的棱角。

16、嚙合:為降低傳動噪音,需有效的去除工件齒部的毛邊或雜物。

17、內研:為滿足其面粗度及尺寸要求,需對工件內孔進行研磨加工。

18、外研:為滿足其面粗度及尺寸要求,需對工件外徑進行研磨加工。

19、平研:為滿足其面粗度及尺寸要求,需對工件平面(端面)進行研磨加工。

20、齒研:為滿足其面粗度及齒型精度要求,需對工件齒面進行研磨加工。

21、成品檢驗:為確保工件符合圖紙要求,品管對齒輪工件抽樣檢測。

22、清洗:為除去工件表面油污或其它雜志并做好防銹處理便于存放,需對齒輪成品檢驗合格之后的工件進行清洗處理。

23、包裝:清洗好的產品進行包裝入庫或出貨。

24、入庫:包裝好的齒輪入庫到指定庫位,方便出貨或盤存。

以上就是齒輪加工工藝流程說明舉例,包括但不僅限于,如有不足歡迎補充。如有更多疑問或相關需求,都可向一同廠家技術人員免費咨詢。我司可根據你實際應用場合等要求給你合適的傳動產品綜合解決方案。

<上一篇:斜齒輪旋向判斷方法圖解

>下一篇:齒輪加工工藝流程(二)

CN

CN EN

EN 廣東一同傳動有限公司

廣東一同傳動有限公司